榮威i5和榮威RX3主要沖壓件全由主機廠生產,生產線為集機械、電子、控制和檢測技術為一體的6400T(2400T+100T×4)大型多工位高速沖壓線。該生產線較傳統的單機連線的生產方式,可實現全自動、智能化生產,操作安全,生產效率高,零件質量好、穩定性強。機械手為世界領先的GUDEL自動化系統,生產效率高,穩定性好,每分鐘可完成15沖次,30個翼子板的生產。

榮威i5與榮威RX3的車身車間采用常見于德系車型的激光焊接技術,并嚴格把控品質,實現100%的白車身良品率,保證下線車型款款精品。鄭州工廠車身車間采用柔性化生產技術,有效縮短產品開發周期、降低開發成本。

鄭州工廠致力于打造最綠色的智能化油漆車間,擁有先進性、智能化、精益性、環保四大特點,以德系用料和工藝,為榮威車型量身定做高能外裝。在用戶“看不到”的地方也下足功夫、用料十足,車身底部使用抗石擊涂料,噴涂面積達5平方米以上,遠超同級車型,讓車身底部具備更好的防腐降噪能力;車身則采用雙面涂膠工藝,同一焊縫內外板同時密封涂膠,使整車具備更強的密封性能。

為保證榮威i5等車型車身質量穩定,油漆車間建有先進的PMC智能控制中心,可實現對噴涂機器人、工藝空調、機運設備、各種管路(輸調漆、供膠、化學藥劑輸送)等設備的1000多個參數的動態監控。另外,油漆車間還采用ANDON系統,并有44臺機器人,包含外板噴涂機器人與底涂機器人,智能化程度領先。

鄭州工廠總裝車間采用質量追溯管控、Andon系統、AGC+SPS配料系統、ECOS操作系統等先進技術和設備,確保生產過程高效、產品可靠。下線的每輛車都配有獨特的裝車信息單,相當于車輛的“身份證”,員工可以便捷地確認該車所需裝配的零件信息,還便于后期的質量追溯管控。

榮威i5和榮威RX3搭載高分辨率全景影像系統,實現了全車周圍360°可視,無盲點。便于駕駛員正位泊車、側位泊車。在復雜路段可全景觀察路況,安全通過,有效減少事故發生。該系統主要由4個廣角攝像頭、3個倒車雷達和控制器構成。

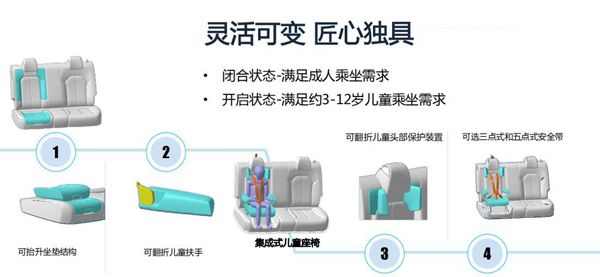

“獅王寶座”是榮威RX3的一大亮點,是全球首個綿密級一體式兒童安全座椅。該座椅可滿足3-12歲孩童乘坐需求,由成人座椅“變形”僅需4步,比傳統兒童座椅安裝時間快2倍,拆卸時間快4倍。在用料上,榮威RX3誠意十足,座椅發泡厚度達35mm以上,是傳統兒童座椅的3倍多。

出廠前,每輛報交合格的下線整車都要在基地經過動態路試,對動力、舒適和安全性能進行全面檢測,保證穩定可靠的高品質。鄭州工廠的動態評審基地采用源自德國的Audit汽車質量管理方法(產品審核),從客戶角度對產品進行獨立評估,提升產品質量和客戶滿意度。

在廠區車輛測試基地看到了出廠車輛有序的排隊等待專業試駕人員對其進行動態路試。通過模擬顛簸路、正弦波路等14種復雜路況的檢測,專業路試人員反饋乘坐感受,改進提升車輛乘坐舒適感;20公里高強路試檢驗,讓車輛各零部件之間充分磨合。

榮威i5上市一周年,累計銷量已超過20萬輛,成為上市首年銷量最高的中國品牌轎車,是不折不扣的“新國民轎車”。它和榮威RX3雖屬不同車型,卻有很多相似之處:用料足、做工細、品控嚴,也是榮威超高品價比產品序列的代表作。

轉載請注明出處。

相關文章

相關文章 精彩導讀

精彩導讀

熱門資訊

熱門資訊 關注我們

關注我們